Как диаметр графитовых электродов влияет на их производительност

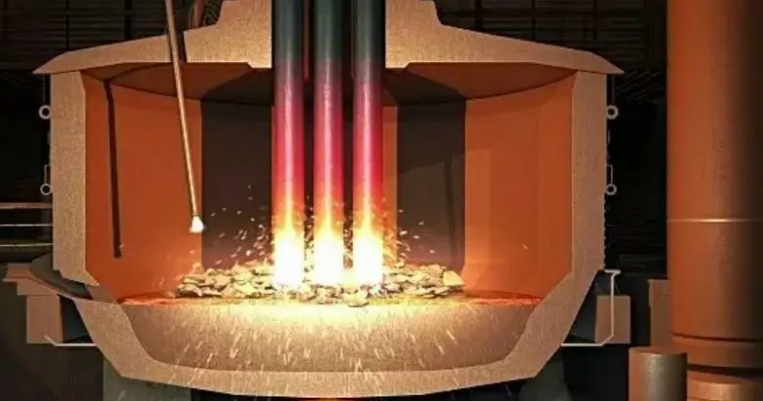

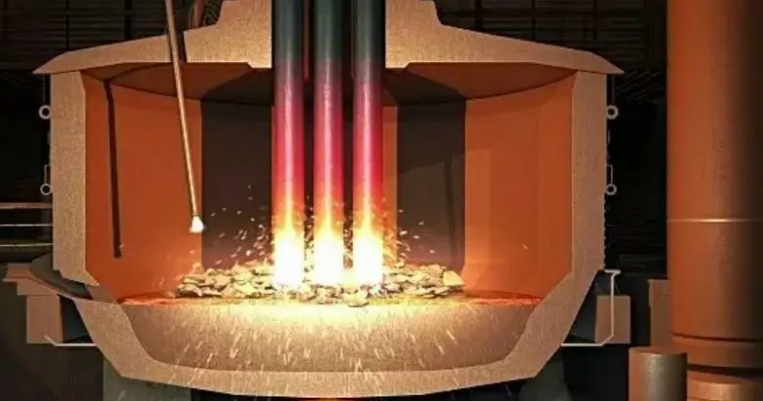

Диаметр графитовых электродов играет важную роль в их производительности в электродуговых печах (ЭДП). Вот как это влияет на их работу:

1.Способность проводить ток: Графитовые электроды большего диаметра имеют большую способность проводить ток. Это связано с тем, что большая поперечная площадь позволяет проводить больше электричества без перегрева или чрезмерного сопротивления. В ЭДП, где требуется высокое напряжение для плавления металлосодержащих материалов, обычно используются более крупные электроды для больших печей, чтобы обеспечить эффективную подачу энергии.

2.Плотность мощности: Плотность мощности в ЭДП напрямую зависит от размера электродов. Более крупные электроды могут выдерживать более высокую плотность мощности без быстрого разрушения. Это позволяет генерировать более стабильную дугу, что крайне важно для эффективного производства стали.

3.Стабильность дуги: Электрод большего диаметра обеспечивает более стабильную электрическую дугу, так как большая площадь поверхности помогает поддерживать постоянное напряжение и ток. Более мелкие электроды могут испытывать трудности с поддержанием стабильной дуги, что приводит к колебаниям, влияющим на процесс плавления и общую эффективность.

4.Износ электродов: Электроды большего диаметра обычно изнашиваются медленнее. Поскольку ток распределяется по большей площади, материал электродов изнашивается более постепенно по сравнению с меньшими электродами. Мелкие электроды изнашиваются быстрее из-за более высокой плотности тока на конце, что приводит к более частой замене.

5.Распределение тепла: Тепло, генерируемое в ЭДП, концентрируется на конце электродов. У более крупных электродов большая площадь на конце, что позволяет равномерно распределять тепло, снижая вероятность перегрева и повреждения электрода. Меньшие электроды могут подвергаться более интенсивному локализованному перегреву, что ведет к более быстрому износу и повышенным требованиям к обслуживанию.

6.Стоимость: Хотя более крупные электроды показывают лучшие результаты, они также стоят дороже из-за большего объема материала, используемого в производстве. Операторы ЭДП должны учитывать требования производительности и стоимость при выборе подходящего размера электродов.

7.Размер печи и требования к мощности: Размер печи и мощность, необходимая для плавления материала, являются ключевыми факторами при определении подходящего диаметра электродов. Для больших печей, которые перерабатывают больше материала или требуют более высокую мощность, обычно нужны более крупные электроды для поддержания эффективности и предотвращения чрезмерного износа.

В итоге, диаметр графитовых электродов непосредственно влияет на их производительность в электродуговых печах, затрагивая такие аспекты, как способность проводить ток, стабильность дуги, распределение тепла, износ электродов и общую эффективность. Более крупные электроды обычно используются в больших печах или когда требуется более высокая мощность, но они также имеют более высокую стоимость. Правильный выбор в зависимости от конкретных требований ЭДП важен для оптимизации процесса и минимизации эксплуатационных затрат.

1.Способность проводить ток: Графитовые электроды большего диаметра имеют большую способность проводить ток. Это связано с тем, что большая поперечная площадь позволяет проводить больше электричества без перегрева или чрезмерного сопротивления. В ЭДП, где требуется высокое напряжение для плавления металлосодержащих материалов, обычно используются более крупные электроды для больших печей, чтобы обеспечить эффективную подачу энергии.

2.Плотность мощности: Плотность мощности в ЭДП напрямую зависит от размера электродов. Более крупные электроды могут выдерживать более высокую плотность мощности без быстрого разрушения. Это позволяет генерировать более стабильную дугу, что крайне важно для эффективного производства стали.

3.Стабильность дуги: Электрод большего диаметра обеспечивает более стабильную электрическую дугу, так как большая площадь поверхности помогает поддерживать постоянное напряжение и ток. Более мелкие электроды могут испытывать трудности с поддержанием стабильной дуги, что приводит к колебаниям, влияющим на процесс плавления и общую эффективность.

4.Износ электродов: Электроды большего диаметра обычно изнашиваются медленнее. Поскольку ток распределяется по большей площади, материал электродов изнашивается более постепенно по сравнению с меньшими электродами. Мелкие электроды изнашиваются быстрее из-за более высокой плотности тока на конце, что приводит к более частой замене.

5.Распределение тепла: Тепло, генерируемое в ЭДП, концентрируется на конце электродов. У более крупных электродов большая площадь на конце, что позволяет равномерно распределять тепло, снижая вероятность перегрева и повреждения электрода. Меньшие электроды могут подвергаться более интенсивному локализованному перегреву, что ведет к более быстрому износу и повышенным требованиям к обслуживанию.

6.Стоимость: Хотя более крупные электроды показывают лучшие результаты, они также стоят дороже из-за большего объема материала, используемого в производстве. Операторы ЭДП должны учитывать требования производительности и стоимость при выборе подходящего размера электродов.

7.Размер печи и требования к мощности: Размер печи и мощность, необходимая для плавления материала, являются ключевыми факторами при определении подходящего диаметра электродов. Для больших печей, которые перерабатывают больше материала или требуют более высокую мощность, обычно нужны более крупные электроды для поддержания эффективности и предотвращения чрезмерного износа.

В итоге, диаметр графитовых электродов непосредственно влияет на их производительность в электродуговых печах, затрагивая такие аспекты, как способность проводить ток, стабильность дуги, распределение тепла, износ электродов и общую эффективность. Более крупные электроды обычно используются в больших печах или когда требуется более высокая мощность, но они также имеют более высокую стоимость. Правильный выбор в зависимости от конкретных требований ЭДП важен для оптимизации процесса и минимизации эксплуатационных затрат.